Il est un matériau qui, comme peu d’autres, est étroitement lié à notre histoire. Une substance ayant traversé les derniers siècles de la civilisation occidentale, qui nous lie à l’eau, aux forêts, à la géographie et la topographie de notre continent. Un matériau mêlant culture et connaissances techno-scientifiques, support essentiel d’écriture, élément glamour d’un packaging de luxe, permettant de transmettre l’art, d’envelopper les légumes du marché, de rapporter les commissions à la maison, d’étiqueter un produit et de créer les cartons d’invitation superflus à un événement ou à un gala.

Ce matériau, c’est le papier. Le papier dont l’odeur nous emplit les narines lorsqu’on ouvre un livre neuf, dont le bruissement ravit les oreilles des bibliophiles, dont le toucher ne lasse même pas les amoureux de l’e-book. On le trouve dans toutes les formes, épaisseurs et couleurs. « C’est fou tout ce qu’on peut faire avec du papier », résume Marco Bertolo, directeur commercial de Favini, l’une des plus grandes papeteries d’Europe.

Entrer dans une papeterie, c’est un peu comme pénétrer dans le temple du papier et découvrir les ingrédients qui le rendent aussi magique et versatile. C’est en ce lieu que la production de papier a débuté en 1736 dans la République de Venise la Sérénissime, tandis que la famille Favini a commencé à s’y consacrer en 1906, à Rossano Veneto, là où se trouve encore aujourd’hui la fabrique de l’un des papiers les plus précieux sur le marché. « Nous sommes des artisans du papier », explique Marco Bertolo. « Nous fabriquons du papier spécial. Nous n’avons pas de machines énormes et ne pouvons donc pas fabriquer de papier en grand volume. Ceux qui se positionnent sur ce marché possèdent des machines trois à quatre fois plus grosses que les nôtres, fonctionnant deux fois plus vite ».

Comme toutes les papeteries, Favini se situe près d’un cours d’eau. À l’époque, pour faire un kilo de papier, il fallait jusqu’à 80 litres d’eau. Aujourd’hui, la moyenne européenne est descendue entre 40 et 45 litres, une quantité tout de même importante. Mais Favini se targue d’un record : « Grâce à notre souci de l’environnement, nous consommons seulement 14 à 15 litres d’eau par kilo de papier ». Le cours d’eau passe encore à l’intérieur de la papeterie, comme à l’époque de sa construction, mais aujourd’hui, l’eau nécessaire à la fabrication du papier Favini provient d’un aqueduc, et l’eau rejetée dans la rivière est uniquement de l’eau propre et microfiltrée.

Avant de rejoindre le cœur de la papeterie, c’est-à-dire la longue machine étendant sur un rouleau une pâte colorée composée d’eau et de cellulose, on découvre des montagnes de papier et de carton aux tons vifs et aux couleurs pastel soigneusement triées par tonalités : ce sont les rebuts qui seront réutilisés lors de la fabrication de papier de la même nuance de couleur. En effet, la cellulose qui n’a pas encore été imprimée peut facilement être réutilisée. L’aspect de la cellulose brute rappelle un peu le papier absorbant. Celle utilisée par Favini vient du Brésil, d’Amérique du Nord et de certains pays européens. Elle peut être composée de fibres courtes, plus adaptées à l’impression grâce à leur excellent rendu chromatique, ou de fibres longues, plus résistantes aux déchirures et préconisées notamment pour la fabrication de sacs.

Mais Favini (voir fiche) utilise également des rebuts provenant de la filière alimentaire pour produire son papier, ce qui en fait l’une de ses particularités : à l’extérieur de l’usine sont également entreposés des sacs de pulpe d’agrumes, de morceaux d’amandes, de maïs, de café, de haricots, de raisins et d’olives, mais aussi de farine d’algues, qui a valu à Favini un brevet d’innovation dans les années 90. Alors que les algues avaient envahi l’Adriatique, Favini avait su trouver un moyen de diminuer la quantité de cellulose nécessaire à la fabrication du papier (voir interview).

Selon le type de papier à produire, on choisit la cellulose la plus adaptée. Transportés sur rail, les ballots de cellulose atterrissent dans deux grandes marmites, appelées pulpers, dans lesquelles une hélice écrase la cellulose et la mélange avec de l’eau et d’autres éléments chimiques permettant d’obtenir la pâte finale. Parmi eux, le talc ou le kaolin, des minéraux servant à combler les interstices entre les fibres de cellulose et conférant son aspect brillant au papier, le carbonate de calcium ou le dioxyde de titane, des substances chimiques ayant la même fonction que les minéraux, ou bien des produits adhésifs permettant d’améliorer l’impression, ainsi que des colorants et des opacifiants.

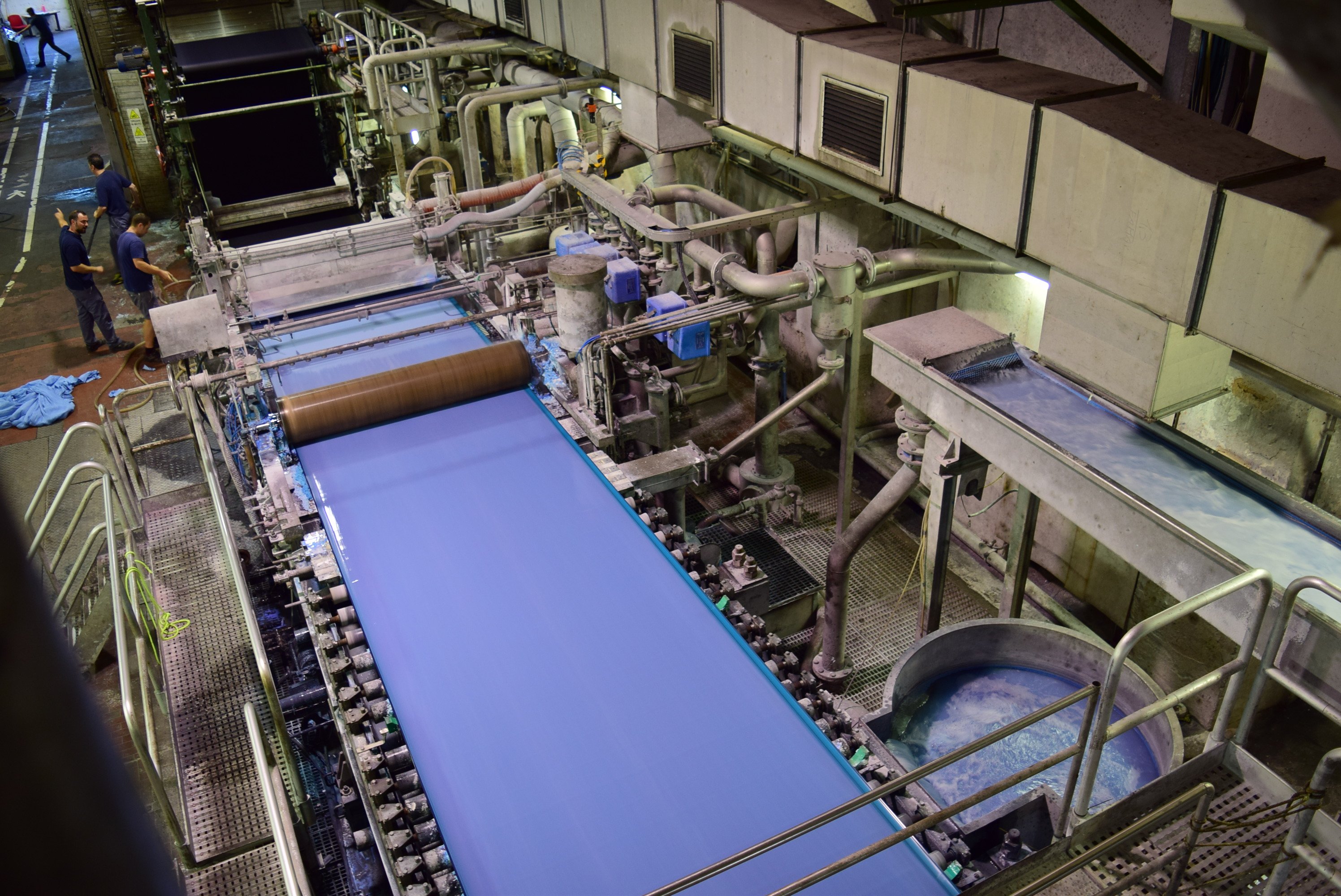

Arrive ensuite le moment le plus esthétiquement (et acoustiquement) impressionnant des premiers instants de vie du papier. Une fois prête, la pâte est versée sur la machine à papier appelée table plate. La pâte est déposée sur une sorte de tapis roulant. Si l’on veut obtenir un papier à faible grammage, soit 80 à 90 g par mètre carré, une quantité réduite de matière y est déposée et la machine tourne plus rapidement. À l’inverse, pour un grammage plus élevé, le tapis roule plus lentement pour une meilleure adhérence des fibres. Le papier est ensuite séché dans les cylindres, des mécanismes permettant de sécher le papier tout en absorbant l’humidité, comme dans un four.

Durant cette étape, après évaluation de la qualité du produit, le papier passe entre de gigantesques rouleaux colorés pour y suivre son destin. Le papier voué à une utilisation plus luxueuse est gaufré, cela signifie qu’il est pressé contre un cylindre métallique à l’aide d’un motif en relief qui laissera son empreinte sur le papier, le rendant ainsi plus précieux. Une fois sorti de la machine à gaufrer, le papier est coupé par des massicots qui lui donnent la forme voulue.

« Malheureusement, cela ne réussit pas à tous les coups », explique le directeur commercial de Favini. « Certaines productions ne répondent pas aux objectifs de qualité définis. Dans ce cas, continue Marco Bertolo, il se peut que l’on s’en rende compte trop tard, quand la bobine ou la palette de papier a déjà été produite. Si la valeur du papier est moyenne à basse, nous le repulpons, c’est-à-dire que nous le recyclons. Si, au contraire, il s’agit d’un papier plus luxueux et que les signaux de fabrication nous indiquent que le défaut survient seulement tous les cents ou deux-cents mètres, il serait dommage de tout jeter ». C’est là qu’interviennent des professionnels à l’œil fin qui, à une vitesse impressionnante, sont capables d’analyser chaque feuille l’une après l’autre et de repérer celles qui sont affectées par le défaut de production pour les mettre au rebut. Un travail de bénédictin réalisé très humblement avec amour et dévouement.

Une fois ce dernier contrôle effectué, le papier de Favini est enfin prêt à arriver dans le foyer et dans la vie des clients. Maintenant que nous connaissons le prix de sa fabrication, on ne pourra plus dire négligemment que ce n’est que du papier !