Table of Contents

Le mois dernier, nous nous sommes intéressés à Italia Publishers, le magazine dédié au secteur de l’impression numérique et du packaging. Première revue à pénétrer au sein de notre production, Italia Publishers nous a lancé le “défi web-to-pack” pour pouvoir constater par elle-même la qualité de Catalyst, notre nouvelle ligne de production innovante pour articles en carton léger. La rédaction de ce magazine nous a demandé d’imprimer un produit au potentiel maximal en choisissant les options et les finitions les plus difficiles à réaliser. Pixartprinting a accepté avec plaisir de relever le défi. Voici le résultat.

Herbert est né par une froide journée de février, immédiatement revêtu d’un pantalon rouge et d’un pull-over tout doux à pois bleus et dorés. C’est un personnage assez original qui a en commun avec Donald Trump son intrigante chevelure dorée. Mais qui est cet Herbert ? C’est l’un des neuf packagings du “Défi web-to-pack” lancé par Italia Publishers à Pixartprinting en février, après l’installation, il y a un an, par le leader européen du “web-to-print”, d’une ligne de production innovante destinée à la réalisation d’articles en carton léger. Un mélange inédit de technologies qui donne vie à un service proposant des micro-tirages (à partir de 25 pièces), plus de 300 combinaisons de produits et une livraison à partir de seulement 48 heures. Des chiffres à la limite de l’incroyable, surtout que les options de pelliculage et de finitions n’allongent en rien les délais de livraison prévus. Trop beau pour être vrai ? C’est ce que nous nous sommes dit ! Voici les trois postulats de départ : la numérisation des processus de production des packagings n’en est qu’à ses débuts ; le potentiel offert par le “web-to-pack” est encore à découvrir ; et nous, chez Italia Publishers, avons l’habitude de tester avant de juger. Ainsi, nous avons défié Pixartprinting en passant commande et en demandant de pouvoir assister à chaque étape de la production, le tout en discutant avec les différents opérateurs impliqués dans le processus de fabrication et en prenant librement des photos au sein du département. Voici ce qui s’est passé :

L’IMAGINATION COMME SEULE LIMITE (?)

Les experts affirment que le numérique offre d’infinies possibilités, et nous le pensons aussi. Nous avons donc choisi de lancer notre défi sur un projet créatif complexe, combinant presque toutes les options proposées en ligne : faibles tirages, changement de dimensions et de graphismes, et finitions. Les packagings demandés sont une sélection de neuf graphismes en trois formats. Pour chacun d’eux, nous avons voulu les meilleures finitions proposées par Pixartprinting à ses clients : pelliculage “soft touch”, vernis 3D et laminage.

NOUS PASSONS COMMANDE !

Après avoir imaginé la conception graphique d’Herbert et de ses petits amis, nous entrons au cœur du challenge. Nous préparons nos fichiers d’impression (un par sujet) en utilisant les gabarits téléchargés sur le site de Pixartprinting, puis nous retournons sur le site pour passer commande. Nous confirmons le type d’étui, les dimensions, le type de pelliculage, les finitions, la quantité et les délais de livraison. Comme le veut la tradition Pixartprinting, le système nous propose de télécharger des instructions détaillées que nous consultons pour nous assurer de l’exactitude de notre fichier.

MALGRE L’AUTOMATISATION, L’INTERVENTION HUMAINE SUBSISTE

Une fois la commande confirmée, nos PDF arrivent au service de pré-impression. Nous y sommes nous aussi, évidemment, partis à l’aube de Milan et arrivés à l’usine de Quarto d’Altino, fin prêts pour documenter le moindre détail du processus de production d’Herbert et de ses amis. La commande réalisée en ligne se transforme en fiche dans le logiciel de gestion qui relie toute l’entreprise de manière transversale. Les informations clés relatives à chaque commande sont synthétisées grâce à des icônes, tandis que la couleur permet d’identifier la priorité, qui dépend naturellement de la date de livraison choisie par le client. En cas de problème de non-conformité d’un fichier téléchargé et après en avoir évalué la complexité, l’opérateur de pré-impression peut décider de contacter l’utilisateur par e-mail ou d’en avertir le Service clients qui se chargera de contacter l’utilisateur. « Le Service clients se trouve ici, au siège, nous explique Patrizia Baggio, directrice de la communication de Pixartprinting. Il est composé de 80 personnes parlant 6 langues. Parmi elles, les personnes chargées de la gestion des problèmes plus complexes sont également formées en pré-impression ». Ici, l’efficacité des processus est un concept clé, mais, dans le cas des packagings, il a fallu un peu déroger à la règle de l’automatisation. Le contrôle et la préparation de chaque fichier sont confiés à des experts en pré-impression. Une fois leur compatibilité aux différentes étapes de production vérifiée, nos fichiers sont prêts à être imprimés.

ENTRE CHOIX DE STYLE ET FONCTIONS PERSONNALISEES

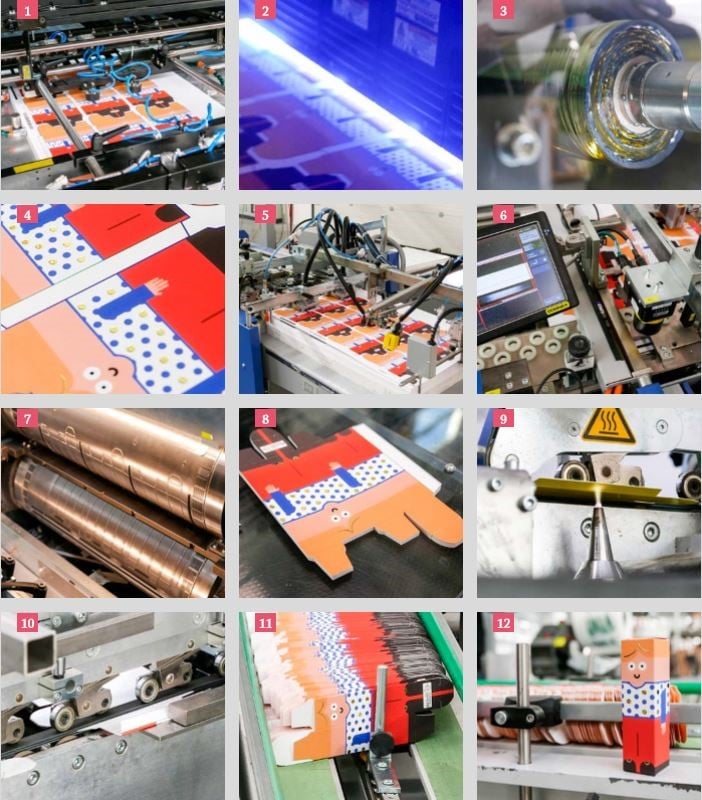

Rejoindre Catalyst – le petit nom choisi par Pixartprinting pour sa ligne de production de packagings – est l’occasion d’une belle ballade à haut niveau technologique dans les différents départements de l’entreprise. La production commence avec l’impression numérique, confiée à l’imprimante HP Indigo 30000. Lorenzo, chef de département, huit ans d’ancienneté chez Pixartprinting, nous explique que « la machine HP est très stable pour l’impression des packagings. Nous utilisons toujours un apprêt pour garantir une parfaite adhésion au support et l’option “One Shot” pour éliminer tout problème de décalage d’impression ». Après quelques impressions automatiques de contrôle, la production peut commencer. Notre cher Herbert apparaît aux fenêtres positionnées le long du chemin emprunté par le papier et, en quelques minutes, le tirage est terminé. Bien sûr, aplati comme il est, Herbert ne montre pas encore le meilleur de lui-même, mais ce jeune homme ne tardera pas à prendre forme. Après l’impression, place à une double opération d’habillage ; avant le pelliculage “soft touch”, la Scodix Ultra Pro se charge des finitions numériques. En ce qui concerne les choix de style, un vernis en relief sélectif est d’abord appliqué sur notre petit ami, puis une feuille dorée assurant le laminage. Vittorio nous explique : « Nous travaillons à 200 et 300 feuilles/heure. La seule opération manuelle dont nous devons nous charger – outre le chargement des feuilles, le changement de format et la manutention – est le remplacement de la bobine de laminage. La machine ne fait pas la différence entre le doré et l’argenté, donc, selon la commande, c’est nous qui intervenons. Pour le reste, on n’ouvre même pas le fichier. Avec le département Recherche et Développement de Scodix, nous avons mis au point un système tirant toutes les informations relatives au traitement à réaliser d’un code-barres dédié présent sur les feuilles imprimées ». Herbert a maintenant enfilé son charmant pull-over à pois en relief, et sa chevelure dorée illumine son visage.

TAILLE SUR MESURE GRACE A UNE TECHNOLOGIE ANALOGIQUE

Quelques mètres plus loin, nous voici au poste de découpe. La rotative choisie par Pixartprinting pour la découpe des packagings est une Bograma BSR 550 Servo Rotary, et sa présence ici n’est pas un hasard. À la recherche du parfait équilibre entre qualité et efficacité, le département Recherche et Innovation de Pixartprinting a opté pour une ligne hybride qui, après l’impression et les finitions numériques, assure la découpe de manière analogique. Comparativement aux solutions numériques plus innovantes, Pixartprinting a jugé la Bograma plus cohérente par rapport à ses besoins. Comme nous l’explique Alberto, certains aspects de la machine ont été personnalisés. Par exemple, un système permettant d’identifier chaque projet pour éventuellement changer de découpe a été ajouté. En communiquant avec la machine, ce système ralentit ou arrête le processus de fabrication. Après la découpe, Herbert n’est plus un élément parmi d’autres sur une feuille de carton tendu ; il a désormais une forme clairement définie. Les exemplaires qui s’empilent sont prêts à affronter la dernière étape de fabrication. Analogique, évidemment, comme la plieuse-colleuse KAMA Flexfold 52i. Mattia, l’opérateur, définit sous nos yeux les paramètres de fabrication. Grâce à un ensemble de servomoteurs, la machine s’adapte parfaitement aux dimensions et au design d’Herbert. Pratiquement sans aucune intervention humaine, des centaines d’Herbert commencent à défiler sous nos yeux entre les différents mécanismes qui, en déposant de la colle, en pliant les rabats et en appuyant sur les points d’encollage, transforment des feuilles découpées en boîtes terminées. Herbert arrive enfin dans la troisième dimension. Il est beau et fanfaronne au bout de la ligne Catalyst, ignorant le long chemin qu’il lui reste à parcourir.

LES PACKAGINGS SONT REMIS AU TRANSPORTEUR : LIVRAISON DANS 48 HEURES

Nos packagings pliés, pressés et emballés se dirigent vers le département Expéditions. C’est là que le code-barres “sentinelle”, qui a accompagné notre petite boîte dans toutes les étapes de production, se transforme en fiche d’informations pour les opérateurs du service logistique. Il contient en effet notre identité, nos demandes et l’adresse choisie pour la livraison. Cela nous ennuie un peu de penser que notre cher Herbert est prisonnier d’un colis, mais nous espérons le revoir très bientôt. Il est désormais 11h30. En 50 minutes environ, et malgré le rythme incessant de nos questions, les opérateurs de Pixartprinting ont achevé sans accroc la fabrication de l’un de nos packagings. Il faut dire que nous y avons pris goût et que nous avons hâte d’assister à la production des huit autres petits sujets. Mais nous avons fait les comptes, et Pixartprinting a mis Herbert en “stand-by” grâce à une procédure spéciale pour nous permettre d’assister à sa “naissance”. Les autres petits sujets ont quant à eux suivi le processus de fabrication normal des commandes. Produits tôt ce matin, ils ont été emballés et remis au transporteur depuis déjà plusieurs heures. Nous devons bien l’admettre, durant notre visite, nous avons eu la sensation que, malgré son leadership indiscutable, Pixartprinting n’a jamais cessé de se faire confiance. L’entreprise a constamment cherché à s’améliorer. C’est peut-être pour cela qu’elle a accepté notre défi avec un enthousiasme déconcertant. En tout cas, une chose est sure : le “web-to-pack” est aujourd’hui bien réel.